Vamos agora explorar as diferenças de testes realizados em soluções ensaiadas sozinhas (SA – stand alone) ou em conjunto com outro material (ICW – in conjunction with), sendo este material adicional posicionado na face de impacto (strike face).

Quais as implicações de se homologar uma solução balística em conjunto com outro material na face de impacto?

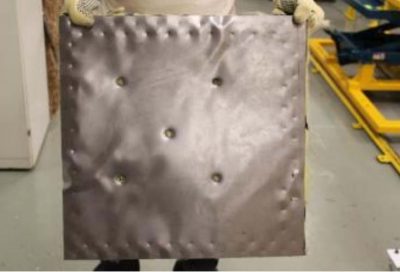

No Brasil, especificamente para as blindagens automotivas homologados segundo a ABNT NBR 15.000, por vezes, há uma informação muito relevante contida unicamente no RETEx emitido pelo Exército Brasileiro – e nem sempre acessível por parte dos usuários finais desses tipos de produtos balísticos: a presença, ou não, de uma chapa metálica posicionada na face de impacto. É sabido que a ABNT NBR 15.000 prevê o teste apenas da solução balística, sem previsão de adicionar nenhum outro componente que não faça parte do produto a ser fornecido para o usuário final. O mesmo ocorre para diversas outras normas internacionais: argentina, colombiana, mexicana, norte-americana, inglesa, russa, da comunidade europeia, etc. Segundo estas normas internacionais, se um produto for homologado em conjunto com (icw) outro material, este outro material deve sempre fazer parte do sistema final de proteção e ter suas características determinadas e controladas, tais como: espessura, composição química, processo de adesivação, características físicas e etc. Contudo, esta chapa metálica não é comercializada em conjunto com a manta balística – e aí começa a análise crítica desta matéria. Desta forma, a solução balística ensaiada, quando instalada em um determinado veículo, não é representativa daquela que foi testada para obtenção do RETEx: a chapa metálica não vai junto!

Hoje são comercializados no Brasil centenas de modelos de veículos, nacionais ou importados – ou seja, centenas de códigos de RENAVAM ativos. Cada RENAVAM concilia uma identidade própria, em função do tipo de material de carroceria (aço baixo carbono, liga de alumínio, plástico, compósito….), com espessura distinta (0,6 mm até 1mm ou mais), fabricadas por processos distintos: estampagem profunda, laminação, hand lay up, RTM…. Logo, homologar uma manta balística testada icw aço 0,6 –0,8mm de baixo carbono, por exemplo, e inferir que este sistema seja representativo e seguro do que irá para as ruas, equipando veículos com carrocerias que ofereçam resistência diferentes contra perfuração de projéteis, é um risco não calculado que pode comprometer a vida.

Em geral, considerando as espessuras e métodos de fabricação hoje adotados pela indústria automobilística, carrocerias em aço, enquanto exercendo papel de strike face icw (em conjunto com) Mantas balísticas, são mais seguras que equivalentes em ligas de alumínio, magnésio, compósitos ou plásticos, nesta ordem. Assim, alguém optar por blindar um VW Fusca 1980, por exemplo, estará mais seguro que outro que blindar sua Mercedes Benz SLK, ou Range Rover Evoque, em alumínio. Ou seu super-esportivo em fibra de carbono, por exemplo. O nível de segurança provido por uma proteção balística não deveria depender do carro ao qual ela está sendo montada.

Mas de onde surge esta aparente interpretação, unicamente brasileira, de se homologar uma manta icw chapa metálica arbitrária, eleita e fornecida pelo interessado em obter a homologação, sendo que esta chapa metálica depois não será fornecida com o produto final? A mesma crítica vale para o fato de o processo de adesivação entre manta balística e esta chapa metálica não ser necessariamente o mesmo a ser empregado pelo blindador, que pode usar técnicas e adesivos distintos. E é notório que o processo de adesivação apresenta significativa relevância na performance de uma solução final.

Tudo leva a crer que essa interpretação muito peculiar se deve à leitura do item 8.2 da Norma do Exército Brasileiro NEB/T – 316, intitulada “Proteção Balística de Carros de Passeio”, aprovada pelo Boletim Interno no 155 de 10/01/2001 e homologada pela Portaria no 115 de 31/10/2001 da então Secretaria de Ciência e Tecnologia do Exército Brasileiro. Mas tal norma caiu em desuso com o advento da NBR 15.000, válida desde 30/01/2006.

8 ENSAIOS

[...]

8.2 As amostras para cada ensaio devem ser oriundas de uma produção seriada, produzidas pelo

mesmo fabricante utilizando os mesmos processos, segundo os mesmos desenhos, isto é, reproduzam

fielmente a blindagem transparente ou a blindagem opaca, incluindo a chapa da carroceria.

É claro que no caso de blindagem veicular, a manta balística, qualquer que seja sua configuração e fornecedor, será montada no veículo, de modo que a carroceria deste exerça a função de face de impacto. Mas importará no resultado balístico do sistema final, a qualidade da união entre a manta e carro e a especificidade da carroceria do veículo.

Assim, é claro que devemos valorizar as soluções ensaiadas sozinhas (SA – stand alone). Pois elas foram homologadas para atender a um nível balístico por si só, independente da carroceria do veículo, que seria, digamos, o fator de segurança; um elemento adicional de proteção. Apenas como informação, uma solução ABNT NBR 15.000 IIIA stand alone requer cerca de 30-35% mais aramida que outra, homologada para mesma norma/nível, na condição ICW, se considerar uma chapa de aço baixo carbono com 0,6-0,8 mm de espessura.

Enfim, extrapolando para um comparativo mais próximo a realidade cotidiana, imagine um jogo de futebol. O time ICW (in conjunction with) disputando uma partida contra o time SA (stand alone). Um dos times joga com total de 9 jogadores, enquanto o outro entra em campo com 12. Todos os jogadores com níveis similares de habilidade. Se você fosse torcer, que time escolheria? E se dependesse desse jogo para ganhar na loteria, ou para proteger a sua vida…não parece lógico considerar o time stand alone? O assunto é polêmico. É sabido que a ABNT está mobilizada para revisar a NBR 15.000. É a hora deste ponto polêmico ser resolvido. Ficou claro o conceito?

Se sente confiante para escolher uma blindagem balística e exigir que ela tenha sido homologada na condição stand alone?

1 comments